Оптимизация производительности смазки медные сплавные подшипники является ключом к продлению срока службы, улучшению их нагрузки и износа. Вот некоторые меры, которые можно принять для оптимизации производительности смазки:

1. Выберите правильный смазочный материал

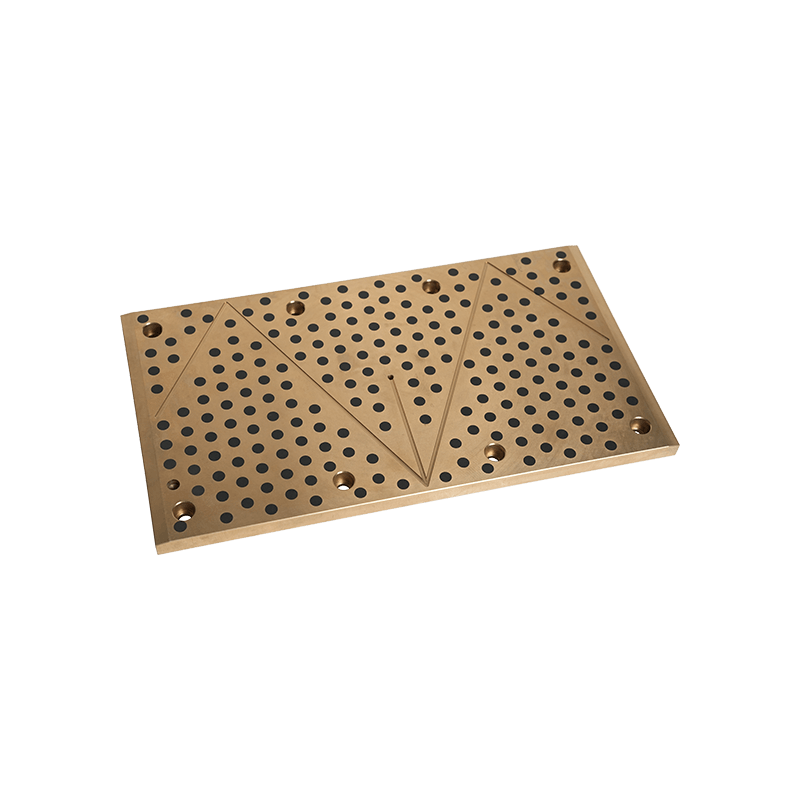

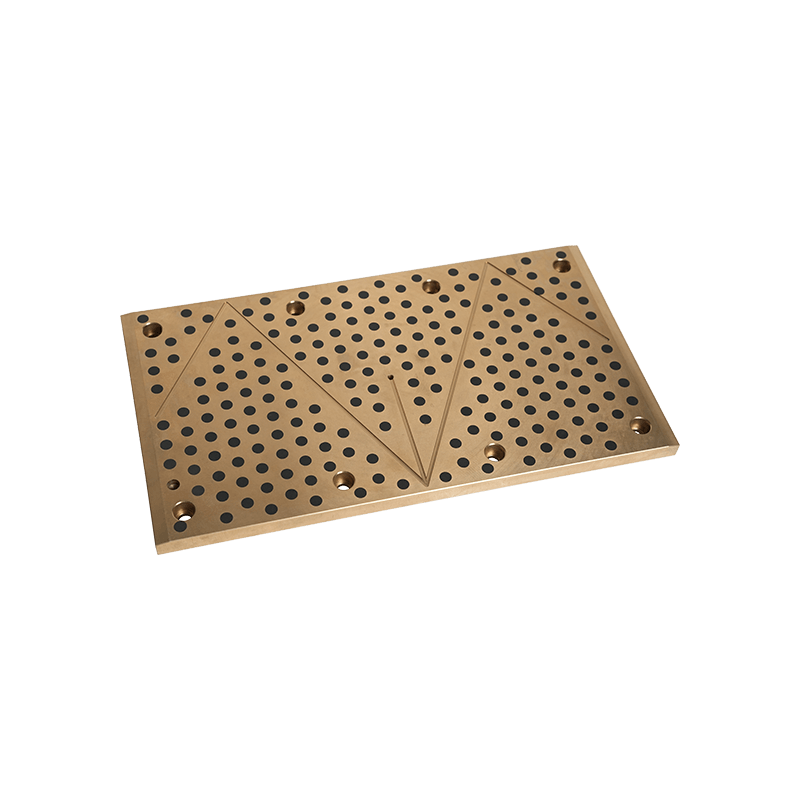

Использование твердых смазков: твердые смазочные материалы (такие как графит, дисульфид молибдена, политетрафторээтилен PTFE и т. Д.) Часто используются в медных сплавных подшипниках. Эти смазки могут обеспечить хорошую смазку без смазки жидкости, особенно при высокой температуре и условиях высокой нагрузки, твердые смазочные материалы могут уменьшить трение и износ.

Композитная смазка: медные сплавы могут быть объединены с другими высокоэффективными смазывающими материалами (такими как свинец, олово, графит, политетрафторэтилен и т. Д.), Для получения составных подшипников. Эти материалы могут эффективно обеспечить смазку в средах с высоким содержанием фарки и давления, избегать прямых контактов металла и, таким образом, уменьшить износ.

Заполнение смазки: заполнение поры медных сплавов смазками (такими как жира или твердые смазочные материалы) может обеспечить достаточную смазку в начале работы, тем самым уменьшая трение запуска и постепенно формируя стабильную смазывающую пленку.

2. Оптимизировать обработку поверхности подшипника

Гладкость поверхности: Улучшивая шероховатость поверхности медных сплавных сплавных подшипников (например, путем точного шлифования или полировки), трение между подшипником и поверхностью контакта может быть уменьшено. Более плавные поверхности могут образовывать более тонкие и более стабильные масляные пленки или смазывать пленки, уменьшая износ.

Поверхностное покрытие: нанесение смазочных покрытий или износостойких покрытий (таких как керамические покрытия, политетрафторээтиленовые покрытия и т. Д.) На поверхности медных сплавов могут эффективно повысить устойчивость к трению, устойчивость к коррозии и устойчивость к окислению подшипников. Эти покрытия могут обеспечить дополнительную защиту в процессе смазки, тем самым продлив срок службы.

Оптимизация микроструктуры: регулируя микроструктуру медных сплавов (например, посредством термической обработки, уточнения зерна и т. Д.), Удерживание и смазочные характеристики смазочных материалов могут быть улучшены, чтобы смазочные материалы могли более эффективно распределяться на поверхности подшипника и уменьшить трение.

3. Регулярное пополнение и управление смазками

Регулярное пополнение смазочных материалов: хотя самосмные подшипники могут смазать себя, смазка потребляется быстрее в некоторых экстремальных условиях труда (таких как долгосрочная высокая нагрузка или высокотемпературная работа). В настоящее время смазки необходимо регулярно пополняться, чтобы обеспечить адекватную смазку подшипников во время работы.

Выбор и управление смазками: выберите соответствующие смазочные материалы (такие как высокотемпературные смазки, специальные смазочные материалы и т. Д.) И замените и регулярно пополняют их в соответствии с фактической средой использования. В соответствии с различными рабочими температурами, нагрузками и скоростями, выберите подходящие смазочные материалы или смазки и гарантируйте, что их эффект вязкости и смазки удовлетворяет требованиям.

4. контролировать рабочую температуру

Проект теплового управления: во время рабочего процесса самосмного смазочного сплавного сплава, трения и нагрузки будут генерировать тепло. Чрезмерная температура может привести к смазке смазки, тем самым ускоряя износ подшипника. Следовательно, очень важно оптимизировать конструкцию термического управления подшипником. Рабочая температура подшипника может быть снижена за счет увеличения площади рассеивания тепла подшипника, проектирования эффективных каналов рассеяния тепла или с использованием материалов с высокой теплопроводности.

Мониторинг температуры: в некоторых высоких и высокоскоростных приложениях чрезмерная температура может повлиять на характеристики смазки. Добавляя датчик температуры в систему подшипника, рабочая температура контролируется в режиме реального времени, чтобы гарантировать, что температура остается в соответствующем диапазоне для поддержания производительности смазки.

5. Оптимизация нагрузки

Разумный выбор нагрузки: конструкция подшипников с самосмазыванием медных сплавов, как правило, подходит для рабочей среды средней нагрузки. Чрезмерные нагрузки могут привести к повреждению смазывающей пленки, увеличивая трение и износ. Следовательно, в практических приложениях это ключ к оптимизации производительности смазки, чтобы разумно контролировать нагрузку, несущую подшипник и избежать перегрузки.

Оптимизация распределения нагрузки: улучшив конструкцию подшипника, убедитесь, что нагрузка равномерно распределена и избегает одноточечной перегрузки. Распределение равномерного нагрузки может помочь смазке быть более равномерно распределенной, уменьшая локальные трения и чрезмерный износ.

6. Оптимизировать рабочую среду

Управляйте рабочей средой: если подшипник с сплавами медного сплава работает в определенной среде (например, вода, нефть, газ и т. Д.), Очень важно обеспечить чистоту и пригодность среды. Загрязнители, примеси или чрезмерная влажность могут повлиять на эффект смазки и даже вызвать разрушение смазывающей пленки. Следовательно, необходимо контролировать качество рабочей среды и предотвратить вход загрязняющих веществ.

Проектирование системы герметизации. Чтобы предотвратить внешние загрязняющие вещества (такие как пыль, влажность, металлические частицы и т. Д.) Вход в подшипник, система герметизации может быть разработана, чтобы смазка осталась внутри подшипника и предотвращение влияния смазочной пленки.

7. Тестирование на смазку и проверку производительности

Тест коэффициента трения: регулярно провести тесты коэффициента трения, чтобы оценить эффект смазки самосмазывания медных сплавов. Проверив коэффициент трения в различных условиях труда, это может помочь определить, соответствует ли эффективность смазки ожидания и внести соответствующие корректировки.

Жизненный тест: моделируя рабочую среду подшипника при различных нагрузках, скоростях и температурах, проводятся долгосрочные жизненные тесты для оценки эффективности смазки и долговечности, оптимизируя схему конструкции и смазки подшипника.

8. Структура поверхности и механизм высвобождения смазки

Оптимизация структуры пор. При конструкции самосмного подшипника медного сплава подходящие микропористые конструкции могут быть спроектированы на поверхности или внутри для хранения смазочных материалов. Смазка может постепенно высвобождаться на поверхность трения, уменьшая трение и продление срока службы.

Управление скоростью высвобождения смазки: разумный механизм высвобождения смазки разработан таким образом, чтобы смазка можно было автоматически высвобождать в соответствии с изменениями в рабочей нагрузке и теплении трения, что гарантирует, что подшипник имеет достаточную смазку при высокой нагрузке.

Оптимизация характеристик смазки самосмных подшипников с медными сплавами в основном зависит от выбора подходящих смазочных материалов, технологии обработки поверхности, оптимизации нагрузки и конструкции контроля температуры. Через эти меры эффект смазки подшипника может быть значительно улучшен, трение и износ могут быть уменьшены, тем самым продлевая срок службы подшипника и обеспечивая его стабильность и надежность в различных рабочих средах.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066