Самосмазочные материалы для составных металлов представляют собой передовые инженерные материалы, предназначенные для уменьшения трения и износа, не полагаясь на внешние жидкие смазочные материалы, такие как нефть или смазка. Эти материалы необходимы в приложениях, где техническое обслуживание затруднено, условия эксплуатации являются экстремальными (высокая температура, вакуум или коррозионная среда), или когда следует избегать загрязнения от традиционных смазок. Функция самосмыкания достигается с помощью тщательно разработанной комбинации материалов. Ниже приведены основные компоненты и материалы, используемые в самосмном композитных металлах, представленных в структурированном, точечном формате.

1. Металлическая матрица (базовый материал)

Металлическая матрица обеспечивает механическую прочность, несущую грузоподъемность, теплопроводность и целостность конструкции. Материалы общей матрицы включают в себя:

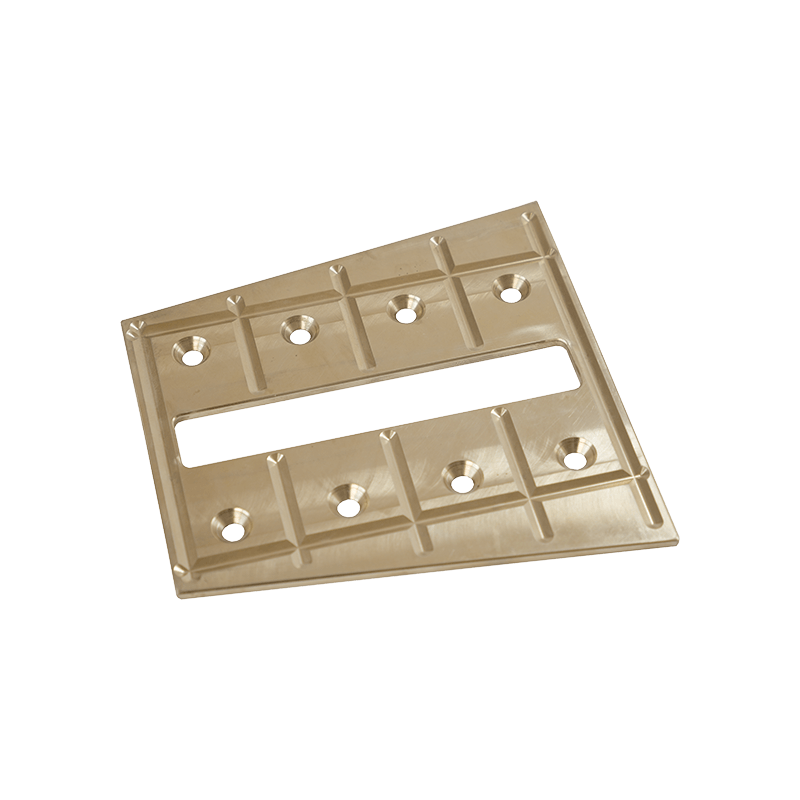

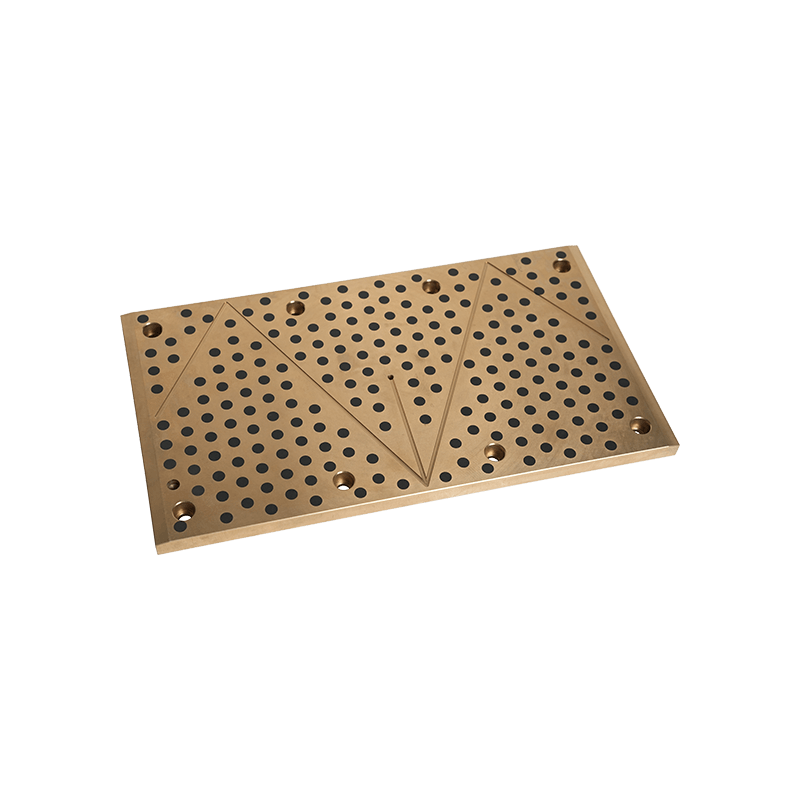

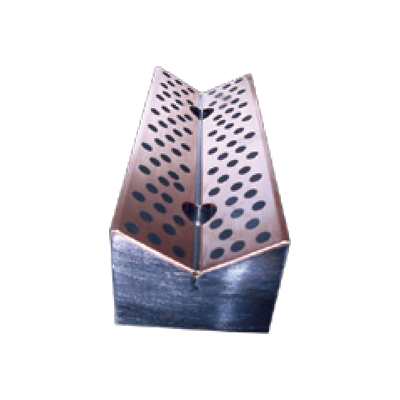

Бронза (сплавы Cu-Sn): наиболее широко используется из-за ее превосходной износостойкой стойкости, хорошей механизма и способности сохранять твердые смазочные материалы. Пористая бронза часто используется в качестве каркаса для проникновений в смазок.

Сталь (углерод или нержавеющая сталь): используется в высокопрочных применениях. Композиты на основе стали часто покрывают или пропитывают смазками.

Медные и медные сплавы: предлагают высокую тепловую и электрическую проводимость, подходящие для электрических скользящих контактов.

Алюминиевые сплавы: легкие и устойчивые к коррозии, используемые в аэрокосмических и автомобильных приложениях, где снижение веса имеет решающее значение.

Железные сплавы: экономически эффективные и сильные, часто используемые в промышленных втулках и подшипниках.

Матрица обычно производится с использованием методов металлургии порошковой металлургии - смешивания металлических порошков, уплотнения их под давлением и спекания при высоких температурах с образованием пористой или плотной структуры.

2. Твердые смазки (первичные агенты, снижающие трению)

Они встроены в металлическую матрицу и постепенно выпускаются на поверхность во время работы, образуя пленку с низким сдвигом, которая уменьшает трение. Ключевые твердые смазки включают:

Графит: смазка на основе углерода, эффективная в окислительной среде и при повышенных температурах (до 400 ° C в воздухе). Это хорошо работает во влажных условиях, когда водяной пары помогает смазывать смазывание пленок. Часто используется в композитах на основе меди или железа.

Дисульфид молибдена (MOS₂): известный своей пластинчатой кристаллической структурой, MOS₂ обеспечивает превосходную смазку при высоких нагрузках и в вакуумных или сухих средах. Он стабилен до 350 ° C в воздухе и широко используется в аэрокосмических и оборонных приложениях.

Политетрафторэтилен (PTFE): синтетический фторполимер с одним из самых низких коэффициентов трения. Он мягкий и эффективен при низких или умеренных температурах (до 260 ° C). PTFE часто смешивается с другими смазками для повышения производительности.

Дисульфид вольфрама (WS₂): аналогично MOS₂, но с более высокой тепловой стабильностью и лучшей производительностью в экстремальных условиях. Менее распространен из -за более высокой стоимости.

Гексагональный нитрид бора (H-BN): известный как «белый графит», он обеспечивает смазку при высоких температурах и в инертных средах.

Эти смазки рассеиваются по всей матрице во время производства и постепенно подвергаются воздействию, поскольку поверхность изнашивается, обеспечивая долгосрочную смазку.

3. Добавки и легирующие элементы

Для повышения производительности дополнительные материалы включены в композит:

Ведущий (PB): Исторически используется для ее мягкости, встраиваемости и способности сформировать смазывающую пленку. Однако из-за проблем с окружающей средой и здоровьем (соответствие ROHS) альтернативы без свинца в настоящее время предпочтительнее.

Олово (SN): улучшает коррозионную стойкость и совместимость с материалами вала. Часто добавляют бронзовые сплавы.

Цинк (Zn) и никель (Ni): усиление прочности и коррозионной стойкости в композитах на основе железа.

Кремниевый карбид (SIC) или оксид алюминия (Al₂O₃): керамические усиления, которые увеличивают твердость, стойкость к износу и термическую стабильность, особенно в приложениях с высокой нагрузкой.

4. Методы производства, влияющие на состав материала

Метод производства влияет на конечную структуру и производительность материала:

Порошковая металлургия: самый распространенный метод. Металлические порошки смешиваются с твердыми смазками и добавками, прижаты к форме и спечены. Это создает равномерное распределение смазочных материалов в пористой или плотной металлической структуре.

Инфильтрация: пористые металлические преформы (например, спеченная бронза) проникают с помощью расплавленных смазок или сплавов с низким содержанием мельки (например, свинцового тина), чтобы заполнить поры и усилить смазочную смазку.

Плазменное распыление или термическое распыление: используется для отложения самосмазывания на металлических поверхностях, объединяя металлы и смазочные материалы в слоистых конструкциях.

Аддитивное производство (3D -печать): новая техника, позволяющая точно контролировать распределение материалов и сложную геометрию.

5. Приложения и преимущества производительности

Композитные металлические самосмные материалы используются в:

Подшипники и втулки в автомобильных двигателях и трансмиссиях

Скользящие компоненты в строительном и сельскохозяйственном оборудовании

Аэрокосмические механизмы (например, шасси, системы управления)

Промышленная автоматизация и робототехника

Морское и морское оборудование, подвергнутое воздействию влаги и соли

Преимущества включают:

Снижение технического обслуживания и простоя

Работа при экстремальных температурах и средах

Сопротивление загрязнению и проблемам запечатывания

Длительный срок службы в условиях непрерывного скольжения

Самосмными материалами составных металлов представляют собой сложные системы, объединяющие прочную металлическую матрицу (бронза, сталь, медь и т. Д.), Сплошные смазочные материалы (графит, MOS₂, PTFE) и повышающие характеристики добавки. Благодаря расширенному производству эти материалы обеспечивают надежную, без технического обслуживания работы в требовательных приложениях. По мере того, как отрасли движутся в сторону более экологичных, более эффективных технологий, разработка безвидовых, высокопроизводительных композитов продолжает расти, обеспечивая их критическую роль в современном машиностроении. .

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066