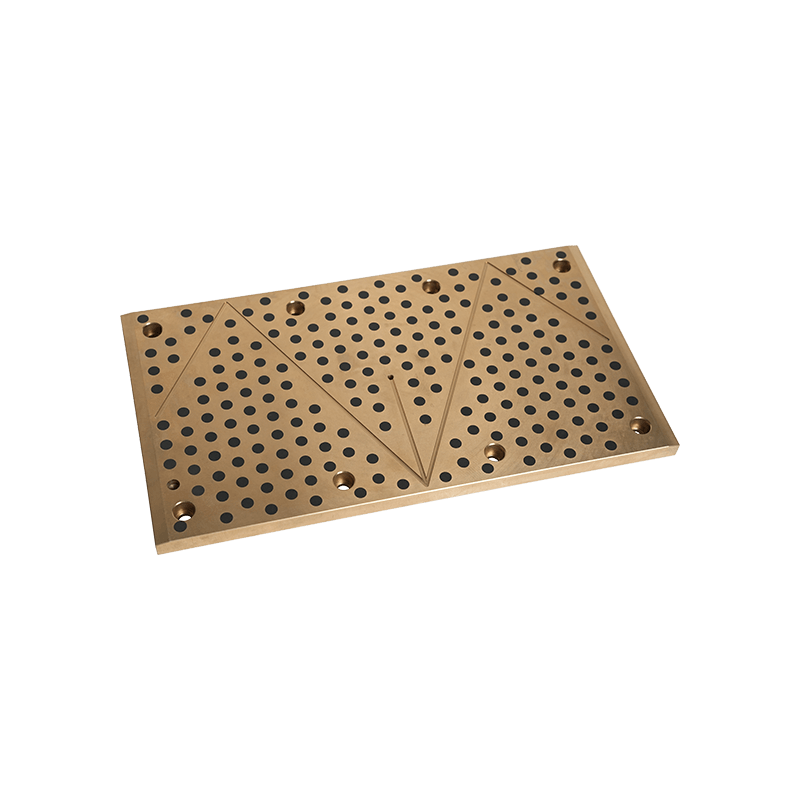

В практических применениях, особенно когда речь идет о высоких нагрузках, высоких температурах и влажной среде, коррозионная устойчивость и устойчивость к окислению имеют решающее значение для Стальные составные подшипники Полем Поскольку стальные и медные материалы имеют разные допуски к коррозии, особое внимание следует уделять выбору материалов, обработке поверхности и конструкции процессов в процессе проектирования и производства. Ниже приведены некоторые общие методы и методы, чтобы обеспечить коррозионную стойкость и устойчивость к окислению композитных подшипников стального копчика:

1. Выберите правильный материал

Выбор медных материалов: сама медь обладает хорошей коррозионной стойкостью, особенно в влажных и хлоридных средах, но различные типы медных материалов (такие как бронза, алюминиевая бронза, фосфорная бронза) имеют различную коррозионную стойкость. Например, бронзовая и алюминиевая бронза работают лучше в высокой температуре и влажной среде, потому что они могут образовывать защитную оксидную пленку, чтобы предотвратить дальнейшую коррозию.

Выбор стальных материалов: для стальных материалов выбор сплавной стали с более высокой коррозионной стойкостью является эффективным способом повышения устойчивости к окислению и коррозионной стойкости композитных подшипников стального коппера. Например, нержавеющая сталь (такая как 304, серия 316) имеет сильную устойчивость к окислению и коррозионную стойкость и подходит для среды морской воды или химической коррозии.

Конструкция раздела композитные материалы для стального коппера: разумная конструкция между стальной основой и медным слоем, чтобы избежать концентрации напряжения или источников коррозии на границе двух материалов, может эффективно повысить коррозионную стойкость всей композитной подшипники.

2. Технология обработки поверхности

Гальванизация или хромовое покрытие: коррозионная устойчивость стальной поверхности может быть улучшена путем оцинкования или хрома на стальном основании. Покрытие может образовывать защитный барьер, чтобы предотвратить непосредственное контакт с внешней влажностью и кислородом, что снижает риск окисления и коррозии.

Нитривая обработка: нитрификация-это процесс упрочнения поверхности, который образует устойчивый к износу и коррозионный слой нитридного слоя путем проникновения азота в стальную поверхность. Эта обработка может значительно улучшить коррозионную устойчивость к сталево-коппер-композитным подшипникам, особенно при высоких температурах.

Объем или опрыскивающий защитный слой: для медного слоя также можно использовать технологию гальванизации для нанесения тонкого слоя металла, такого как оловянное покрытие, покрытие золота или покрытие серебра. Эти металлические покрытия могут обеспечить медь с более сильной коррозионной устойчивостью, особенно во влажной или кислой среде.

Анодирование: поверхность медного материала может быть анодирована для генерации защитной оксидной пленки, которая может эффективно улучшить коррозионную стойкость меди, особенно когда она вступает в контакт с кислородом в воздухе, он может образовывать плотный оксидный слой и замедлить процесс окисления.

3. Защита и улучшение медного слоя

Контроль толщины медного слоя: толщина медного материала оказывает важное влияние на коррозионную стойкость. Правильное увеличение толщины медного слоя может эффективно повысить его коррозионное сопротивление, а однородность толщины медного слоя также влияет на его долгосрочную производительность. Слишком тонкий слой меди, который не может обеспечить достаточную защиту и легко вызвать коррозию на металлической поверхности.

Поверхностное покрытие на основе меди: специальные покрытия, такие как полимерные покрытия или керамические покрытия, могут быть добавлены к поверхности медного слоя. Эти покрытия могут обеспечить дополнительную коррозионную стойкость и защитить медный материал от окисления при высокой влажности или экстремальной среде.

4. Коррозионное сопротивление общей композитной конструкции

Обработка интерфейса: раздела между стальным основанием и медным слоем должен быть специально разработан, чтобы избежать электрохимической коррозии. Из -за разности потенциалов между сталью и медью граница раздела может стать отправной точкой коррозии во влажной или коррозийной среде. Следовательно, электрохимическая коррозия может быть эффективно предотвращена с использованием подходящего клея или выполнения специальной обработки на границе.

Интерметаллическое взаимодействие: при конструкции композитных материалов стального коппера, обеспечивая хорошую прочность на связывание между двумя материалами и избегая разделения раздела или концентрации напряжений, вызванной неправильной температурой и изменением влажности, являются ключом к предотвращению коррозии.

5. Оптимизация среды использования

Избегайте долгосрочного воздействия коррозийной среды: хотя композитные подшипники-коппер стальной коппер обладают сильной коррозионной стойкостью, долгосрочное воздействие высокой соли, высокой влажности или сильной кислотно-основной среды могут по-прежнему ускорить процесс коррозии. Поэтому при разработке сценариев применения старайтесь не подвергать их воздействию их в таких средах или регулярно выполнять обслуживание и проверки.

Конструкция уплотнения и защиты: в реальных применениях использование соответствующих конструкций герметизации может предотвратить въезд источников коррозии, таких как влага и соль на поверхность композитных подшипников стального коппера. Этот защитный дизайн может дополнительно улучшить коррозионную стойкость подшипной пластины и продлить срок службы.

6. Улучшение устойчивости к окислению

Антиоксидиальное покрытие: для улучшения устойчивости к окислению меди можно применять антиоксидирующее покрытие на медный слой. Обычные покрытия включают полимерные покрытия, эпоксидные покрытия и т. Д.

Низкая температура: медь более восприимчива к окислению в высокой температурной среде, особенно в условиях высокой температуры, скорость окисления ускоряется. Следовательно, разумно контролируя рабочую температуру композиционной подшипники стального коппера и избегать использования ее при слишком высокой температуре, может эффективно снизить проблему окисления медного слоя.

7. Регулярное обслуживание и проверка

Инспекция поверхности: регулярно осматривайте поверхность композитной подшипники стального коппера, чтобы проверить признаки коррозии, окисления или износа. Если проблемы возникают во времени, можно выполнить локальное лечение или замена для предотвращения дальнейшей коррозии.

Защитные меры: для стальных композитных подшипников, которые используются в течение длительного времени, могут быть приняты регулярные чистящие, антикоррозионные и антиоксидионные меры, такие как применение консервантов и использование водонепроницаемых покрытий.

Коррозионная стойкость и устойчивость к окислению стальных композитных подшипников гарантируются с помощью различных конструкций и технических мер. Выбирая соответствующие медные и стальные материалы, используя технологии обработки поверхности (такие как покрытие, аодирование, анодирование и т. Д.), Рационально проектируя композитные структуры и материалы, а также оптимизация рабочей среды, его коррозионная стойкость и сопротивление окисления могут быть значительно улучшены, обеспечивая стабильность и срок службы подшипника в экстремальных средах.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066