В современном механическом оборудовании подшипники представляют собой целевые детали, а их рабочее состояние напрямую влияет на эффективность и срок службы всей машины. В таких приложениях, как высокая температура, высокая нагрузка, сложная техническое обслуживание или работа длительного цикла, Медная смазочная смазку стал популярным решением.

Причина, по которой медный сплав широко используется в качестве субстрата, связана с его следующими важными характеристиками:

Хорошая механическая прочность и теплопроводность: медный сплав имеет прочную структуру и может выдерживать большие нагрузки. Он также обладает хорошими возможностями рассеивания тепла и подходит для высокотемпературных сред.

Сильная коррозионная устойчивость: по сравнению с материалами на основе железа, медные сплавы менее подвержены окислению и особенно подходят для влажных, кислых, щелочных или химических сред.

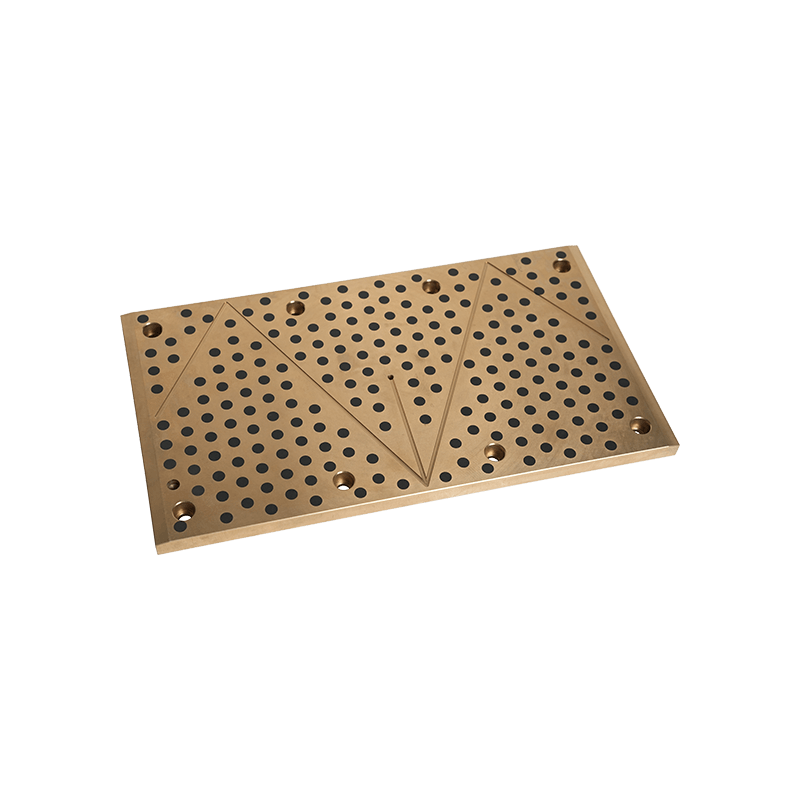

Синергетический эффект с твердыми смазками: внедряя графит или другие смазочные материалы в матрицу медного сплава, подшипник все еще может поддерживать низкую работу трения в условиях без масла или дефицита масла, эффективно предотвращая повреждение сухого трения.

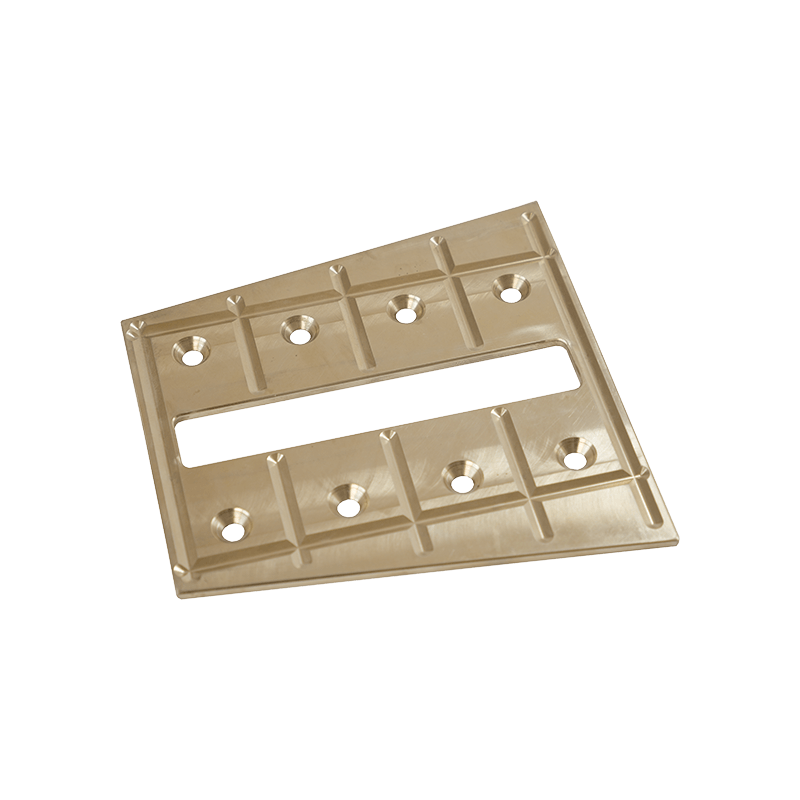

Стабильная структура и широкая адаптивность: различные типы отверстий, методы вставки или пути смазки могут быть разработаны в соответствии с сценариями применения для удовлетворения индивидуальных потребностей.

Самосмения медных сплавов широко используются в следующих типах случаев с резкими условиями труда, но их трудно часто поддерживать:

Инженерное оборудование и горнодобывающее оборудование: такие как движущиеся части с высокой нагрузкой, такие как рукавы экскаваторов, ведро, колеса и трека;

Металлургическое отраслевое оборудование: например, высокотемпературные устройства, такие как непрерывные кастинги и механизмы дверей печи;

Гидравлические инженерные конструкции: такие как подшипники ворот и гид-рельсы турбины, которые требуют долгосрочной подводной эксплуатации;

Транспортное и железнодорожное оборудование: механизмы дверей метро и тяги поезда, которые требуют стабильной и высокочастотной работы;

Аэрокосмические и военные случаи: сооружения со строгими требованиями к нефть нефти или веса.

Эти сценарии имеют одну общую вещь - сложное техническое обслуживание, сложные условия труда и высокие требования для стабильности подшипника, а подшипники для самосменения медных сплавов могут просто удовлетворить этот высокопроизводительный технический спрос с низким уровнем обслуживания.

Благодаря разработке технологий производства, материальной науки и интеллектуального мониторинга, подшипники с медными сплавами также являются постоянно итерационными и модернизирующими:

Разработка новых смазочных материалов: введение нано-твердых смазочных частиц для достижения более длительной функции смазки;

Технология формования 3D -печати: оптимизация структуры подшипника в соответствии с пути нагрузки для повышения эффективности использования материала;

Интеллектуальное датчик встраивание: датчики температуры и состояния трения могут быть интегрированы в подшипники для достижения прогнозного обслуживания;

Зеленый процесс производства: замена материалов, содержащих свинцовые, экологически чистыми сплавами для повышения устойчивости и безопасности.

Подшипник смазки с медными сплавами-это не только подшипник, но и ориентированное на будущее инженерное решение. Он продемонстрировал чрезвычайно высокую техническую ценность в том, чтобы справиться со сложными условиями труда, снижением затрат на потребление энергии и обслуживания, а также улучшение стабильности оборудования. Благодаря непрерывной разработке промышленной автоматизации и интеллектуального оборудования технология самосменения больше не будет «альтернативным решением», но станет «базовой конфигурацией» в механической конструкции.

English

English Deutsch

Deutsch Español

Español русский

русский

+0086-513-88690066

+0086-513-88690066